תהליך ייצור מרגרינה

תהליך ייצור מרגרינה

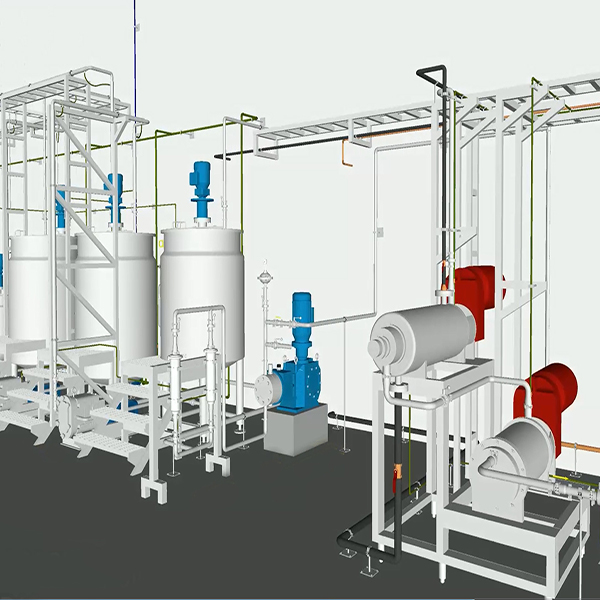

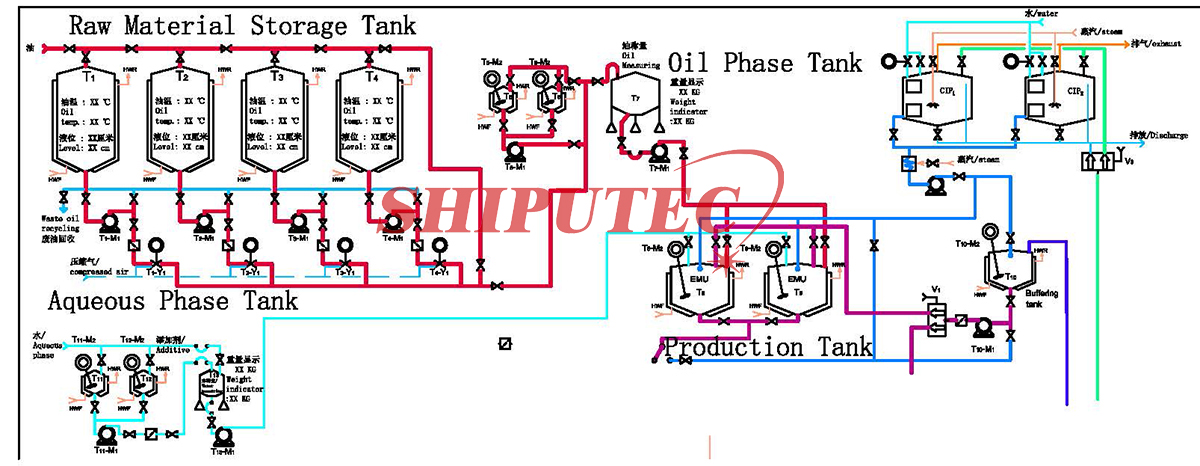

ייצור המרגרינה כולל שני חלקים: הכנת חומרי גלם וקירור ופלסטיק. הציוד העיקרי כולל מיכלי הכנה, משאבת HP, votator (מחליף חום משטח מגורד), מכונת רוטור פינים, יחידת קירור, מכונת מילוי מרגרינה וכו'.

התהליך הראשון הוא התערובת של שלב השמן ושלב המים, המדידה ותחליב התערובת של שלב השמן ושלב המים, כדי להכין את הזנת החומר לתהליך האחרון. התהליך האחרון הוא פלסטיק קירור רציף ואריזת מוצר.

תהליך הכנת חומרי הגלם של מרגרינה מוצג באיור 1:

- 1.החלב המותסס

כמה נוסחה מרגרינה להוסיף חלב, וחלב לאחר תסיסה חיידקי חומצה לקטית יכול לייצר טעם דומה של שמנת טבעית, כך המפעל כדי חלב מותסס ומים מעורבבים.

- 2.ערבוב מים

המים והתוספים המסיסים במים בפורמולה של מרגרינה, כגון חלב מותסס, מלח, חומרים משמרים וכו', מוסיפים לערבוב שלב המים ולמיכל המדידה בפרופורציה שנקבעה כדי לערבב ולערבב, כך ששלב המים רכיבים מומסים לתמיסה אחידה.

- 3.ערבוב שלב השמן

השמן הגולמי של מפרטים שונים מערבבים תחילה במיכל ערבוב השמן לפי הפרופורציה שנקבעה, ולאחר מכן מוסיפים את התוספים המסיסים בשמן, כגון מתחלב, נוגד חמצון, פיגמנט מסיס בשמן, תאית מסיס שמן וכו'. שלב השמן לפי הפרופורציה, מעורבב עם מיכל המדידה, ומערבב ליצירת שלב שמן אחיד.

- 4.האמולסיה

מטרת האמולסיפיקציה של המרגרינה היא להפוך את הפאזה המימית לפיזור אחיד ויציב בשלב השמן, ולמידת הפיזור של השלב המימי יש השפעה רבה על איכות המוצר. מכיוון שלטעם המרגרינה יש קשר הדוק לגודל חלקיקי שלב המים, ריבוי המיקרואורגניזמים מתבצע בשלב המים, גודל החיידקים הכללי הוא 1-5 מיקרון, כך שטיפות המים ב-10-20 מיקרון או טווח קטן יותר יכול להגביל את התפשטות החיידקים, ולכן פיזור שלב המים עדין מדי, חלקיקי שלב המים קטנים מדי יגרום למרגרינה לאבד את הטעם; הפיזור אינו מספיק, חלקיק שלב המים גדול מדי, יגרום למטמורפיזם של מרגרינה לפגום. הקשר בין מידת פיזור הפאזה המימית במרגרינה לבין אופי המוצר הוא בערך כדלקמן:

| 水滴直径 ממד טיפת מים (微米 מיקרומטר) | 人造奶油性质 (טעם מרגרינה) |

| פחות מ-1 (כ-80-85% משלב המים) | כבד ופחות טעם |

| 30-40 (פחות מ-1% משלב המים) | טעם טוב, קל להיות רקוב |

| 1-5 (כ-95% משלב המים) | טעם טוב, לא קל להיות רקוב |

| 5-10 (כ-4% משלב המים) | |

| 10-20 (כ-1% משלב המים) |

ניתן לראות שפעולת האמולסיפיקציה צריכה להגיע לדרגה מסוימת של דרישות פיזור.

מטרת הערבוב של שלב המים ושלב השמן בנפרד ובאופן שווה עם השלב הקודם היא להבטיח את העקביות האחידה של כל האמולסיה לאחר האמולסיפיקציה והערבוב של השמן והמים בשני שלבים. ערבוב אמולסיפיקציה הוא, בעיית הפעולה היא 50-60 מעלות, שלב המים מתווסף לשלב השמן הנמדד, בערבוב מכני או במחזור המשאבה, הוא שלב המים מפוזר במלואו בשלב השמן, היווצרות לטקס. אבל סוג זה של נוזל לטקס הוא מאוד לא יציב, הפסקת ערבוב עשויה להיות על תופעת הפרדת שמן ומים במגרש המשחקים.

לאחר אספקת האמולסיה המעורבת, תהליך הקירור והפלסטיק מתבצע עד לאריזת המוצר.

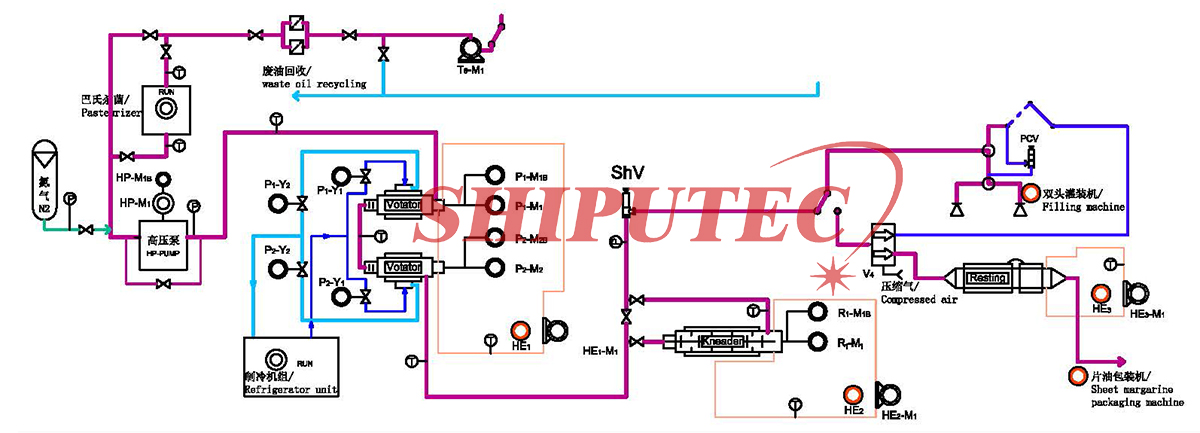

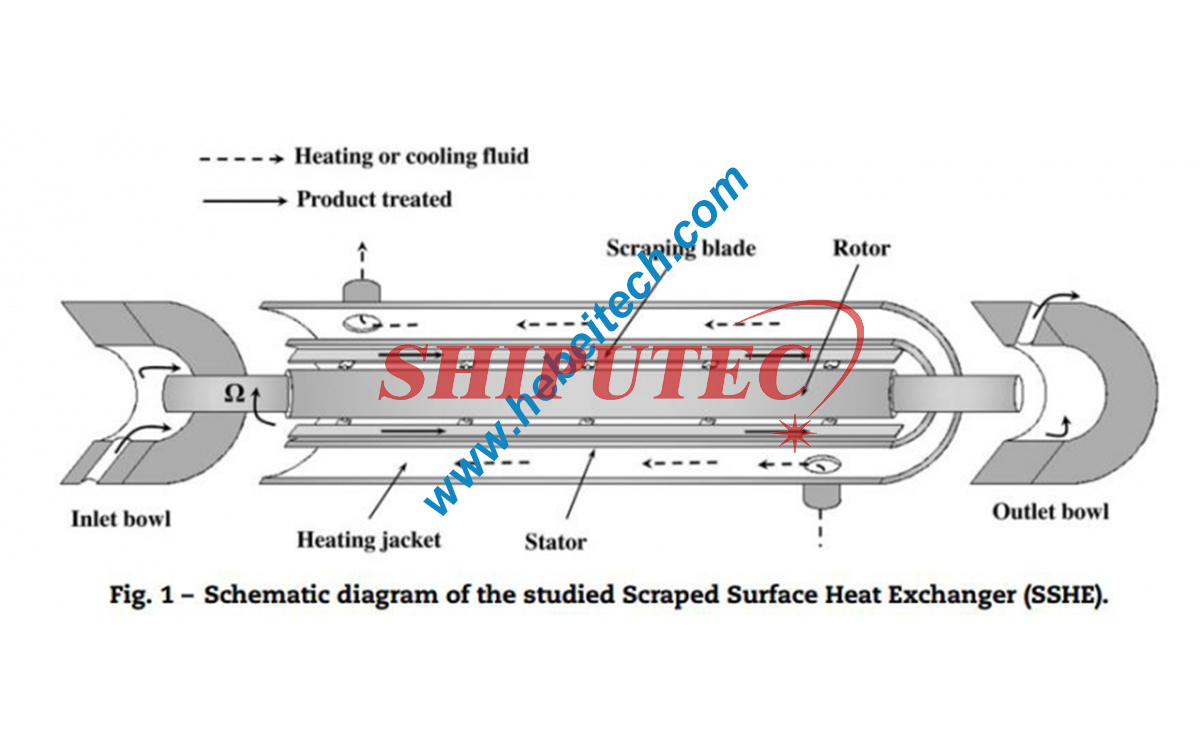

יש לקרר ולפלסטיק את האמולסיה כדי לייצר מוצר מרגרינה גמיש. נכון לעכשיו, הוא מאמץ בעיקר מכשיר פלסטי מרווה רציף סגור, כולל votator או שנקרא מחליף חום משטח מגורד (יחידה A), מכונת רוטור פינים או מכונת לישה (יחידה C) וצינור מנוחה (יחידה B). התהליך הטכנולוגי מוצג באיור 2:

לסט ציוד זה יש את המאפיינים הבאים:

1. פעולה רציפה בלחץ גבוה אטומה

האמולסיה המעורבבת מראש מוזנת לתוך צילינדר המרווה על ידי משאבת לחץ גבוה עבור votator. לחץ גבוה יכול להתגבר על התנגדות בכל היחידה, בנוסף לפעולה בלחץ גבוה יכול להפוך את המוצר לדק וחלק. פעולה סגורה יכולה למנוע אוויר ואוויר עקב כיבוי ועיבוי של מים מעורבבים עם האמולסיה, להבטיח את דרישות בריאות המוצר, להפחית את אובדן הקירור.

2. כיבוי ואמולסיפיקציה

את האמולסיה מרווה עם אמוניה או פריאון ב-votator כדי לקרר את האמולסיה במהירות, כך שייצור חלקיקים גבישיים קטנים, בדרך כלל 1-5 מיקרון, כך שהטעם יהיה עדין. בנוסף, המגרד על הפיר המסתובב ב-votator מחובר הדוק עם הדופן הפנימית של הגליל, כך שהמגרד בפעולה יכול לא רק לגרד ברציפות את ההתגבשות הנדבקת לדופן הפנימית, אלא גם לגרום לאמולסיה לפזר את דרישות אמולסיפיקציה של הטון.

3. לישה וביטול עיבוי (מכונת רוטור פינים)

למרות שהתחליב שמקורר על ידי votator החל לייצר התגבשות, הוא עדיין צריך לצמוח לאורך תקופה. אם נותנים לאמולסיה להתגבש במנוחה, תיווצר רשת של גבישי שומנים מוצקים. התוצאה היא שהתחליב המקורר יוצר מסה קשה מאוד ללא פלסטיות. לכן, על מנת להשיג מוצרי מרגרינה עם פלסטיות מסוימת, יש לשבור את מבנה הרשת באמצעים מכניים לפני שהתחליב יוצרת את מבנה הרשת הכולל, כדי להשיג את האפקט של הפחתת העיבוי. הלישה וביטול העיבוי מתבצעים בעיקר במכונת רוטור פינים.

יחידה A (votator) היא למעשה מכשיר קירור מגרד. האמולסיה מונעת לתוך היחידה הסגורה A (votator) על ידי משאבה בלחץ גבוה. החומר עובר דרך התעלה שבין גליל הקירור לציר המסתובב, וטמפרטורת החומר יורדת במהירות על ידי כיבוי מדיום הקירור. שתי שורות של מגרדים מסודרות על פני הפיר. הגבישים הנוצרים על פני השטח הפנימיים של המצביע נגרדים על ידי המגרד המסתובב במהירות גבוהה כדי לחשוף תמיד את משטח הקירור החדש ולשמור על העברת חום יעילה. ניתן לפזר את האמולסיה תחת פעולת המגרד. כאשר החומר עובר דרך יחידה A (votator), הטמפרטורה יורדת ל-10-20 מעלות, הנמוכה מנקודת ההיתוך של השמן. השמן אמנם מתחיל להתגבש, אך עדיין לא נוצר מצב מוצק. בשלב זה האמולסיה נמצאת במצב של קירור והיא נוזל סמיך.

ציר הסיבוב של יחידה A (votator) חלול. במהלך הפעולה מוזגים מים חמים של 50-60 מעלות למרכז ציר הסיבוב על מנת למנוע התגבשות נקשרת ומתרפאת על הציר ולגרום לחסימה.

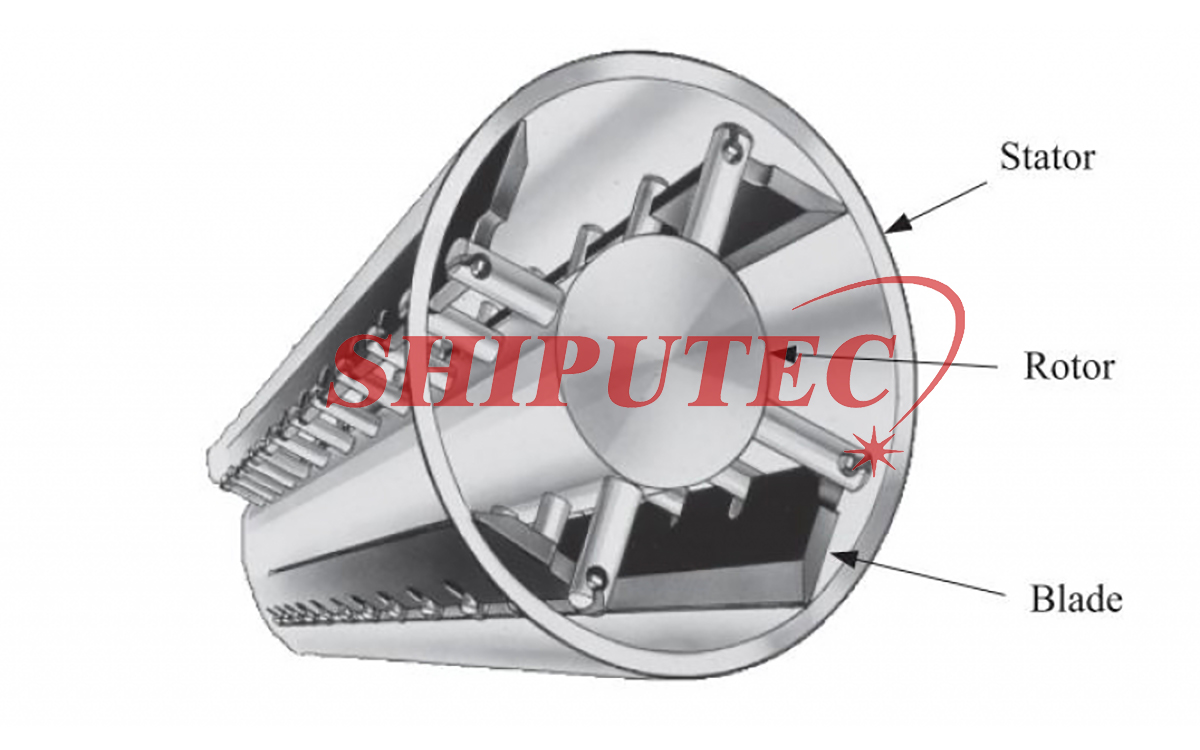

יחידה C (מכונת רוטור פינים) היא מכשיר לישה וביטול עיבוי, כפי שמוצג באיור למעלה. על הציר המסתובב מותקנים שתי שורות של ברגים מתכתיים, ובדופן הפנימית של הצילינדר מותקנים שורה של ברגי מתכת קבועים, המנוגדים עם ברגי המתכת על הפיר ואינם נוגעים זה בזה. כאשר הציר מסתובב במהירות גבוהה, ברגי המתכת על הפיר עוברים את הרווח של ברגי המתכת הקבועים, והחומר נישה במלואו. תחת פעולה זו, הוא יכול לקדם את הצמיחה של גבישים, להרוס את מבנה רשת הגבישים, ליצור גבישים לא רציפים, להפחית את העקביות ולהגביר את הפלסטיות.

יחידה C (מכונת רוטור פינים) ממלאת רק אפקט לישה חזק בלילה הסופר קר, ולכן היא זקוקה רק לשימור חום ואינה זקוקה לקירור. כאשר חום ההתגבשות משתחרר (בערך 50KCAL/KG), והחום שנוצר על ידי חיכוך הלישה, טמפרטורת הפריקה של יחידה C (מחשב רוטור פינים) גבוהה מזו של טמפרטורת ההזנה. בשלב זה, ההתגבשות הושלמה בכ-70%, אך היא עדיין רכה. המוצר הסופי משתחרר דרך שסתום האקסטרוזיה, והוא יתקשה לאחר זמן מסוים.

לאחר שליחת המרגרינה מיחידת C (מכונת רוטור פינים), היא צריכה לעבור טיפול בחום בטמפרטורה מסוימת. בדרך כלל, המוצר ממוקם בטמפרטורה של 10 מעלות מתחת לנקודת ההתכה למשך יותר מ-48 שעות. טיפול זה נקרא הבשלה. ניתן לשלוח את המוצר המבושל ישירות למפעל עיבוד המזון לשימוש.